SMT is Special

MCA y PCA en SMT son especiales

Parte de las imprecisiones resultantes en el proceso son causadas por las maquinas que se utilizan. Ademas de la seleccion del tipo de maquina, las condiciones de desgaste y mantenimiento desempenan un papel decisivo. A esto se anaden las inexactitudes de los componentes y dispositivos utilizados.

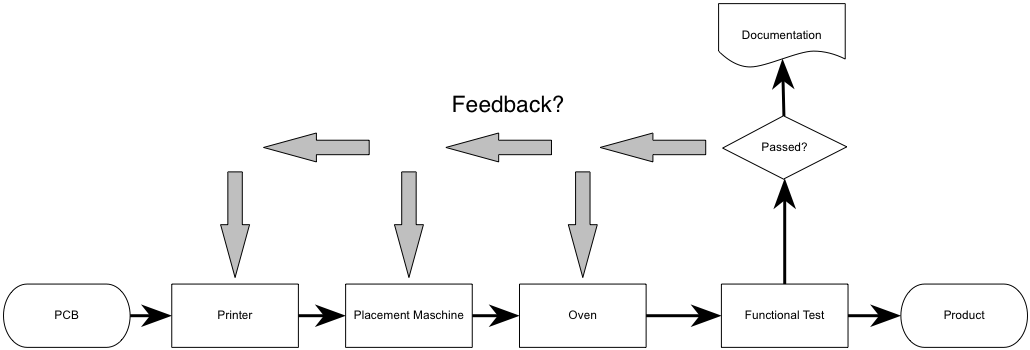

Por lo tanto, en la practica, la precision de colocacion se muestra en la posición de las conexiones del componente montado con respecto a los pads. Esto da como resultado una mezcla de la inexactitud de las geometrías de los componentes y la tablilla con la inexactitud del equipo de colocacion. Lo mismo se aplica a la impresion y dispensado de soldadura en pasta. La produccion de un PCB es un proceso en cadena con interacciones entre los pasos del proceso individual.

Esto significa que la precision del equipo no se puede determinar de manera confiable en productos reales con componentes reales porque un componente producido de manera incorrecta no necesariamente causa un problema en la maquina de colocacion. Una separacion de las inexactitudes declaradas generalmente no es factible. Ademas, el uso de datos de calidad de la prueba es dificil y, si bien estas son caracteristicas generalmente contables, es decir, el producto es funcional o no funcional; una conclusion sobre la causa puede ser dificil.

Ademas, los datos de calidad solo estan disponibles con un retraso de tiempo considerable. Una evaluacion significativa de la capabilidad de la maquina (MCA) no es efectivamente posible considerando los requisitos de la ingenieraa mecanica para "medir atributos en el producto". El uso del conocimiento adquirido para mejorar el proceso en el sentido de una Circulo de control de calidad es limitado.

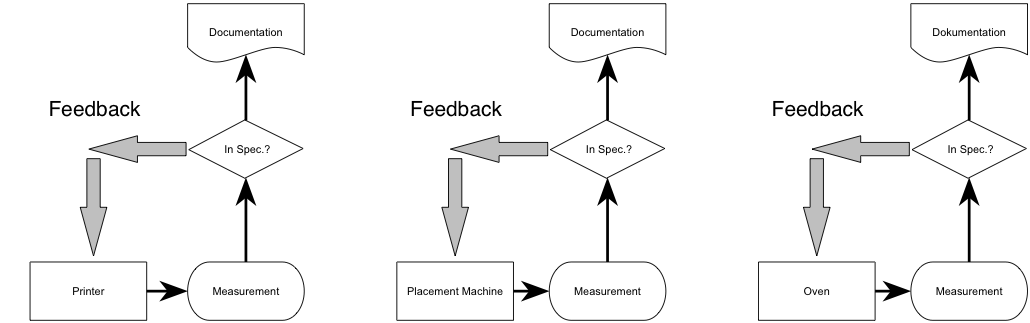

Por este motivo, se ha establecido el uso de productos dummy (por ejemplo, de acuerdo con VDI/VDE3713 or IPC9850). Estos productos dummy son replicas de circuitos impresos y componentes que en su mayoria son de cristal. Tienen propiedades tipicas de productos reales pero sin inexactitudes. La idea es comprobar cada equipo individualmente. Las ideas obtenidas para mejorar la precision se pueden retroalimentar directamente. Esto permite llevar a cabo una evaluacion objetiva de las maquinas involucradas en el proceso.

Es util combinar este enfoque con los datos de calidad diaria (SPC). De esta manera, es posible detectar una condicion de proceso fuera de control en una etapa temprana y tomar las medidas adecuadas para corregir el problema.